Reducir las fallas del motor y los costes de mantenimiento de los camiones de transporte

Un cliente de MineCare comparte cómo protegen los motores de camiones de carga y los turbocargadores de fallos catastróficos con el uso efectivo de datos en tiempo real, evitando 750 000 dólares en costes de mantenimiento en tan solo unos meses.

CASO 1

Baja potencia en el camión de transporte Komatsu 830E

CASO 2

Temperaturas de escape y diferencial de temperatura elevados

CASO 3

Baja presión de aire de sobrealimentación

Desafío

Los camiones de transporte minero de hoy en día tienen potentes motores diésel para transportar cargas pesadas, utilizando grandes volúmenes de aire comprimido para quemar combustible de manera eficiente. Los turbocargadores proporcionan una corriente continua de aire de impulsión para que esto sea posible, y cualquier interrupción de este flujo puede tener efectos perjudiciales.

Los siguientes ejemplos de problemas relacionados con los turbocargadores ilustran cómo pueden evitarse desastres potenciales mediante el uso eficaz de herramientas de monitoreo en tiempo real.

Solución

En la mayoría de los equipos móviles de minería que funcionan con motores diésel de alta potencia, los fallos son comunes y muchos pasan inadvertidos hasta que se producen daños adicionales.

MineCare es el único sistema disponible con interfaces plug-and-play para la mayoría de los fabricantes de equipos de minería. Es el único sistema de monitoreo de mantenimiento en tiempo real que se puede implementar en muchos tipos de maquinaria con poca preparación, lo que permite a los departamentos de mantenimiento monitorear inmediatamente y prevenir costes de mantenimiento evitables. Mediante el manejo proactivo de datos en tiempo real y alertas de los equipos, los clientes de Modular están capacitados para responder a las operaciones diarias, previniendo fallos, reduciendo el tiempo de inactividad y los costes de mantenimiento, y maximizando los recursos valiosos.

Resultado

Ahorro de 750 000 dólares en costes de mantenimiento evitados.

“Las características proactivas en tiempo real del sistema MineCare se pueden atribuir directamente a la reducción de las fallos del turbocargador, lo que redunda en ahorros significativos en los costes de mantenimiento en nuestras operaciones.”

‑ Asesor de confiabilidad corporativo

Caso 1: Baja potencia en el camión de transporte Komatsu 830E

Después de que el sistema MineCare indicó una alarma de baja potencia, el equipo de mantenimiento respondió encontrando pernos rotos en uno de los turbocargadores traseros del camión de transporte. En consecuencia, se apagó el motor, previniendo fallos catastróficos y evitando un coste potencial de 288 000 dólares en reparaciones de mantenimiento.

Una alarma de baja potencia (Figura 1) en un camión de transporte, proveniente de la interfaz de Cummins Cense de a bordo, hizo que el equipo de mantenimiento pasara a la acción.

Figura 1: Evento de baja potencia disparado desde la interfaz de GE en el sistema MineCare

La alarma indicaba que la carga de HP ajustada en el sistema de propulsión del motor se había reducido a su valor mínimo durante un período de tiempo excesivo.

Al recibir esta alarma, el asistente de MineCare notificó inmediatamente al operador, confirmando lo que parecía un estado de baja potencia del motor. Se inició una sesión de monitoreo en tiempo real (RTM) para identificar el problema, proporcionando un gráfico que reportaba una baja potencia de 0,64 kW y otras indicaciones anormales.

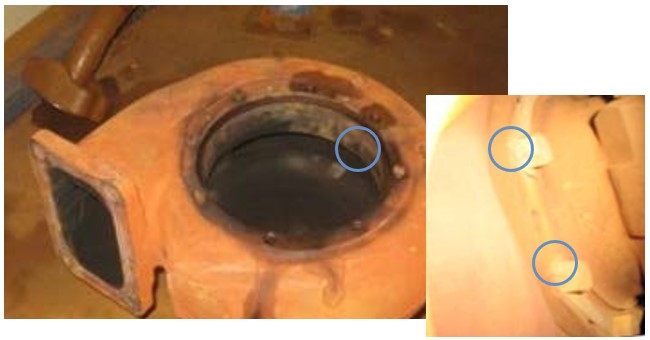

Figura 2: Cuando los pernos de la carcasa del turbo fallan (en círculos arriba), se pierde la presión de admisión a medida que las carcasas comienzan a separarse

Como precaución, el camión se puso fuera de servicio inmediatamente mientras el equipo de mantenimiento analizaba los datos que les enviaba el personal de MineCare desde un centro de monitoreo remoto. Utilizando esos datos, el equipo de reparación de averías sabía exactamente dónde buscar cuando inspeccionó el motor, confirmando rápidamente que los pernos se habían roto en la carcasa del turbocargador de la derecha. La carcasa había comenzado a separarse de la cubierta de la turbina (Figura 2) causando una pérdida de potencia.

Resultado

Utilizando las herramientas de diagnóstico en tiempo real del sistema MineCare, el equipo de mantenimiento in situ trabajó en estrecha colaboración con el asistente de MineCare en un lugar remoto, solucionando rápidamente los problemas y protegiendo un turbocargador del motor de un fallo catastrófico.

COSTE POTENCIAL EVITADO:

US $288 000

Caso 2: Temperaturas de escape y diferencial de temperatura elevados

Después de una alarma de alta temperatura de escape recibida por el sistema MineCare, el equipo de mantenimiento diagnosticó rápidamente un fallo del turbocargador en progreso y sacó de servicio el camión para prevenir un fallo catastrófico del motor, evitando un coste potencial de 188 000 dólares en reparaciones de mantenimiento.

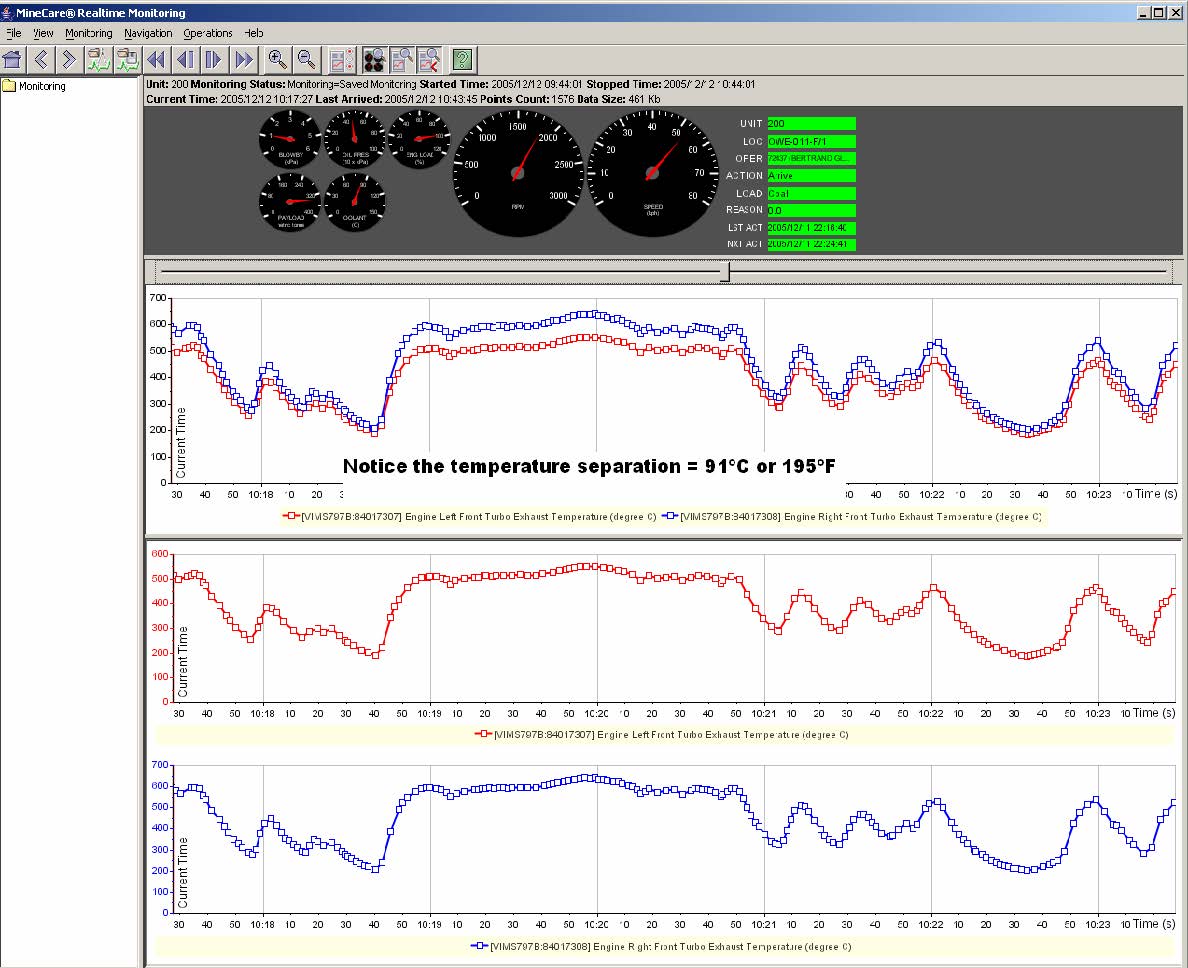

Análogamente al Caso 1, el asistente de MineCare recibió una alarma de un sitio diferente de la mina en la pantalla de Notificaciones Entrantes, señalando tanto alarmas de alta temperatura de escape como de baja presión de sobrealimentación en la banco de escape derecho (Figura 3) para un camión de transporte Komatsu 830E.

El experimentado personal de mantenimiento atribuyó un aumento repentino y desigual de la temperatura de los cilindros a una falla del turbocargador o a la pérdida de presión del colector de admisión debido a una fuga. Debido a que ambos escenarios pueden causar una escasez de entrada de aire de sobrealimentación, se necesitaron datos reales y validados para solucionar el defecto.

Figura 3: Alarmas que indican un aumento repentino de las temperaturas del banco de escape derecho y una pérdida total de las presiones del colector de admisión. El evento 20435, cuando se expande en la Figura 4, muestra la diferencia entre las temperaturas de escape derecha e izquierda más claramente.

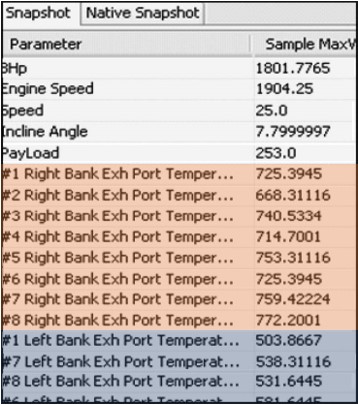

Al recibir esta alarma en la pantalla de Notificaciones Entrantes, se abrieron instantáneas (Figura 4). Los datos de MineCare confirmaron que el lado derecho del motor estaba funcionando 200-250 grados más caliente que el lado izquierdo; basándose en esta información validada, el camión se sacó de servicio dentro de los 2-3 minutos de la alarma inicial.

El equipo de reparación de averías descubrió que se había desprendido una manguera entre el turbocargador y el refrigerador posterior, lo que impedía que el aire comprimido llegara al banco derecho de cilindros y elevara sus temperaturas. Esta fuga también causó la alarma original de presión de sobrealimentación baja. El equipo de reparación de averías instaló una nueva manguera y una abrazadera en el turbocargador (Figura 5), y el camión fue enviado inmediatamente de vuelta al trabajo.

Figura 5: Ejemplo de la manguera que se desprendió del turbocargador y del refrigerador posterior.

Figura 4: Los datos de la instantánea del evento 20435 muestran una diferencia de aproximadamente 200 grados entre las temperaturas de escape derecha (naranja) e izquierda (azul).

Un defecto similar relacionado con la presión de aire de sobrealimentación se observó en otro motor de camión, y se utilizó la función RTM para validar la temperatura de escape. La Figura 6 se muestra a continuación para fines de comparación con el Caso 2 y para fines informativos generales, resaltando las capacidades del sistema MineCare.

Resultado

Trabajando juntos desde sitios remotos, y utilizando tanto el sistema MineCare como su experiencia para identificar rápidamente el aumento de la temperatura, el equipo de mantenimiento diagnosticó un fallo inminente en solo unos minutos, sacando de servicio el camión antes de que se produjeran daños costosos en el motor.

Figura 6: Ejemplo de cómo se puede utilizar el sistema MineCare para prevenir un defecto del turbocargador mediante el monitoreo del diferencial de temperatura del escape.

COSTE POTENCIAL EVITADO:

US $188 000

Caso 3: Baja presión de aire de sobrealimentación

El sistema MineCare recibió alarmas que indicaban una presión de sobrealimentación baja y una temperatura de escape anormal de un camión de transporte. El equipo de mantenimiento diagnosticó rápidamente un fallo en el turbocargador y sacó de servicio el camión, previniendo fallos catastróficos y evitando un coste potencial de 280 000 dólares.

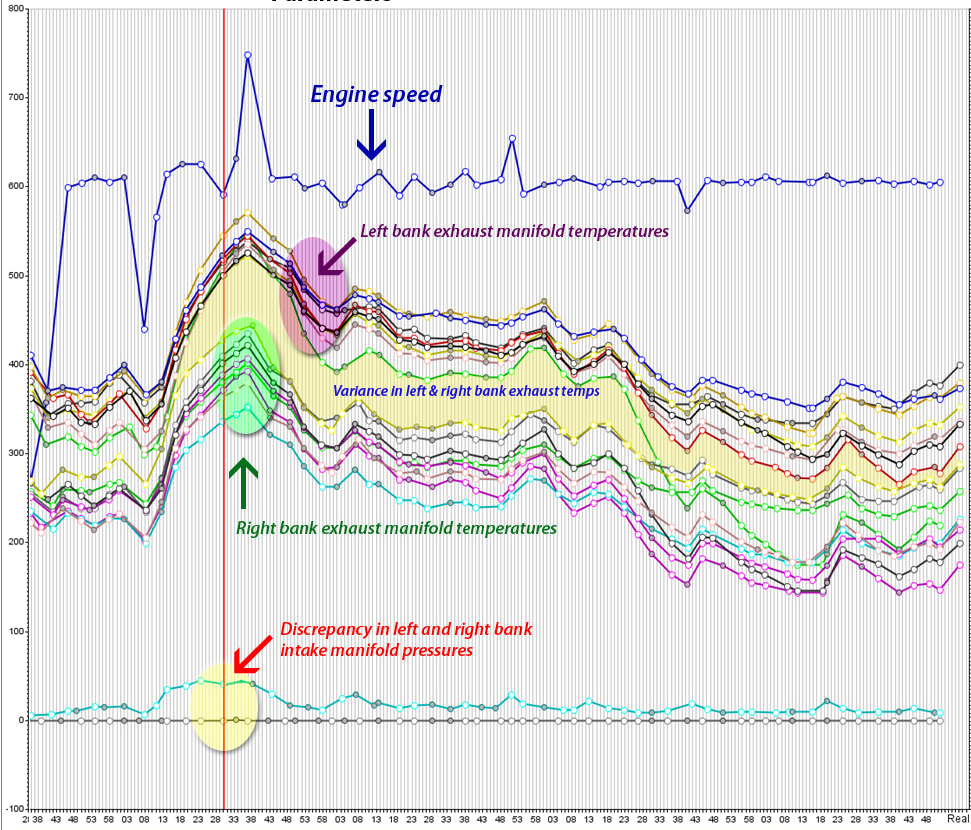

Cuando el asistente de MineCare recibió una alarma de presión de aire de baja presión de sobrealimentación de un motor de camión de carga, se inició una sesión de monitoreo en tiempo real para identificar el fallo al sondear todos los parámetros relevantes del motor bajo carga. Una instantánea de los parámetros reveló la baja presión de sobrealimentación del colector de admisión izquierdo, y una clara separación de las temperaturas de escape entre los colectores de escape izquierdo y derecho.

El asistente de MineCare inmediatamente interrogó al operador sobre el rendimiento del camión, y el operador indicó una breve pérdida de potencia. Un operador cercano reportó simultáneamente humo proveniente del escape del camión con problemas.

Figura 7: Los álabes de la turbina del turbocargador desmontado están expuestos, mostrando el daño que sufrieron durante el incidente.

Después de analizar los datos de la instantánea, el asistente del sistema MineCare solicitó al camión con problemas que se estacionara en un lugar seguro inmediatamente. El equipo de reparación de averías encontró que el turbocargador había fallado debido a varios fallos en los pernos del alojamiento del caracol, causando que los álabes de la turbina y el alojamiento de la turbina entraran en contacto (Figura 7).

La instantánea capturada por el equipo de mantenimiento de la mina (Figura 8), muestra las temperaturas de escape de los bancos izquierdo y derecho con la diferencia entre ellas sombreada en amarillo. Los óvalos de color púrpura y verde resaltan los dos grupos diferentes de temperaturas de escape. De manera similar, el círculo amarillo cerca del eje X resalta la diferencia en la presión de aire de soplado de cada lado del colector de admisión.

Resultado

La detección temprana y la validación por parte del sistema MineCare evitó que se produjeran más daños en el motor. Proporcionar advertencias de fallos inminentes es sólo una de las maneras en que este sistema ayudó a este cliente a reducir los costes de mantenimiento, aumentar la seguridad y reducir el riesgo de fallos del equipo.

COSTE POTENCIAL EVITADO:

US $280 000

Figura 8: Instantánea de la temperatura del escape y de la presión diferencial del colector de admisión. El espacio entre el escape del bando derecho y el izquierdo se resalta en amarillo.