O Sistema de Gerenciamento de Frotas (FMS) DISPATCH ajuda a mina a otimizar seu ciclo de transporte e a reduzir drasticamente os tempos de inatividade do caminhão

Desafio

Mudanças frequentes no estado do britador (Trabalhando versus Manutenção) e a falta de comunicação entre o operador do britador e o despachante central fizeram com que caminhões de transporte chegassem ao britador e fizessem fila para ele quando ele não estava operacional. A mina procurou melhorar o processo de notificação de estado que, por sua vez, permitiria que os caminhões de transporte fossem redirecionados eficientemente para um local alternativo de descarregamento, reduzindo o tempo ocioso excessivo.

LOCAL

Mina de diamantes Grib Arkhangelskgeoldobycha (AGD) Arkhangelsk, Rússia

OBJECTIVO

Impedir que caminhões de transporte sejam atribuídos ao britador quando ele estiver inativo

RESULTADO

Comunicações aprimoradas que levam a menores filas no britador, melhores taxas de queima de combustível e maior utilização de caminhões e escavadeiras

Tela de fundo

Antes do envolvimento da Modular, a mina contava com um sinal de trânsito na estrada que levava o britador a alertar os motoristas de caminhões de transporte sobre o estado dele. Uma luz verde indicava Trabalhando (operacional); uma luz vermelha indicava Manutenção (não operacional).

Mudanças frequentes no estado do britador e a falta de comunicações automatizadas entre o operador do britador e o despachante central significavam que os caminhões eram frequentemente atribuídos ao britador, apesar de ele estar em um estado Manutenção.

Isso fazia com que um ou mais caminhões saíssem regularmente da fila no semáforo enquanto aguardavam a retomada da operação do britador, o que reduzia a utilização do equipamento e afetava os cálculos de queima de combustível.

Metodologia

A Modular implementou o FMS DISPATCH na mina Grib em 2015, permitindo, assim, que a mina maximizasse a carga de sua frota de escavadeiras e melhorasse a utilização geral do equipamento. Além disso, foi instalado um computador para facilitar a comunicação entre o operador do britador e o despachante central. Isso permitiu que o operador do britador usasse o sistema DISPATCH para notificar de modo rápido e fácil o despachante central sobre alterações em tempo real no status do triturador.

Em resposta ao recebimento de informações sobre o status do britador, o despachante central foi capaz de usar o FMS para alterar imediatamente as tarefas dos operadores de caminhão e evitar o envio de caminhões para o britador quando ele estivesse fora de serviço.

Solução

Por sugestão da Modular, a mina implementou um método simples, porém eficaz, para que o operador do britador notifique o despachante quando o estado do triturador for alterado. Desse modo, o despachante conseguiu aproveitar os recursos de otimização do FMS DISPATCH para alterar as tarefas de destino dos caminhões de transporte carregados.

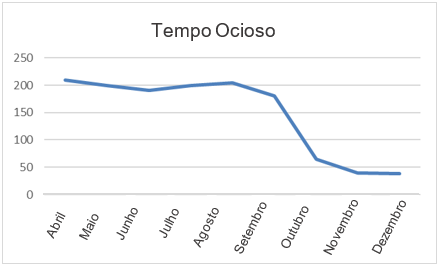

O tempo ocioso do caminhão diminuiu mais de 80% em um período de oito meses

Resultados

O algoritmo de otimização exclusivo do FMS DISPATCH, bem como uma melhor comunicação entre o operador do britador e o despachante central, ajudaram a mina a evitar filas desnecessárias de caminhões no britador. Os tempos de ociosidade dos caminhões caíram de 210 horas por mês para 38 horas por mês, conforme mostrado.

Conclusão

Trabalhando juntas, a Modular e a AGD aumentaram, com sucesso, o valor que o sistema DISPATCH trouxe para as operações da mina. Como os recursos de otimização do FMS permitiram que a AGD automatizasse as tarefas do operador, eles conseguiram aliviar o problema dos caminhões parados na fila do britador.

Em vez disso, o FMS redesignou automaticamente os caminhões para atividades mais eficientes, como o transporte de estéril ou o envio de caminhões para o estacionamento. Como resultado, a mina conseguiu reduzir o tempo ocioso e aumentar a utilização da frota