Aumente

Maximizar a sua eficiência de mineração

Baixo MTBF, alto MTTR, excesso de manutenção não planejada e danos desnecessários aos pneus podem afetar a eficiência da mineração e ameaçar o tempo de atividade do equipamento.

Como uma empresa de tecnologia de mineração independente de OEM e a mais ampla gama de interfaces de equipamentos do setor, a Modular Mining fornece a tecnologia de que você precisa para coletar os dados certos de suas máquinas, no momento certo, para impulsionar a eficiência de mineração e a produtividade dos equipamentos.

Aumente o MTBF

Prolongue a vida útil dos componentes

Reduza o MTTR

Aumente a utilização da mão de obra e os intervalos de manutenção

Minimize a manutenção não agendada

Elimine paradas não planejadas

Melhore a vida útil dos pneus

Reduza os danos nos pneus e a manutenção associada

Aumente o MTBF

Prolongue a vida útil dos componentes

150%

Aumento de MTBF

Sistema usado: MineCare

Região: Austrália

Mercadoria: Carvão

Desafio de mineração

Se a sua equipe de manutenção não souber a causa raiz da falha de um componente, é provável que o problema volte. E se seu método de manutenção gira em torno de trocas baseadas em intervalos em vez de monitoramento baseado em condições, você pode estar realizando manutenção desnecessária ou perdendo oportunidades de estender a vida útil do seu componente.

O mau uso por parte do operador, seja intencional ou não, também pode afetar o tempo de atividade do equipamento submetendo os componentes a desgaste desnecessário. A sobrecarga do caminhão, por exemplo, pode danificar o chassi, a suspensão, os freios e os pneus do caminhão de transporte. E quando os operadores do caminhão de transporte revertem até o ressalto da bancada para carregamento na escavadeira, os pneus ficam mais propensos a danos e fragmentação.

Como resolvemos

-

Sistema de gerenciamento de manutenção MineCare

Monitore a condição dos componentes em tempo real para identificar problemas iniciais e minimizar falhas recorrentes

- Identifique as causas raiz dos problemas nos componentes para minimizar as falhas recorrentes

- Monitore componentes com base na condição, em vez de horas de operação, para identificar possíveis falhas previamente na curva PF

- Estabeleça alarmes e coleções definidos pelo usuário para monitorar anomalias e outras condições que vão além do que o OEM fornece automaticamente

-

Sistema de Manobra Orientada ProVision

Melhore as práticas de carregamento para reduzir o desgaste dos componentes

- Minimize a fragmentação dos pneus como resultado da reversão dos caminhões de transporte para o ressalto da bancada para o indicador de posicionamento de carga

- Minimize os impactos da escavadeira do caminhão

-

Sistema de gerenciamento de frotas DISPATCH

Melhore as práticas do operador para eliminar o mau uso

- Melhore a prática do operador para reduzir o mau uso do equipamento, como sobrecarga de caminhão, para estender a longevidade da suspensão, dos freios, do chassi, dos pneus e muito mais

- Incentive os operadores a inspecionar visualmente os componentes críticos antes de iniciar qualquer tarefa por meio da lista de verificação PreStart

- Os itens de pré-início com falha são convertidos em “defeitos” e imediatamente comunicados ao seu departamento de manutenção

- O setor de manutenção pode agendar reparos para o próximo ciclo de manutenção preventiva ou chamar o equipamento para reparo imediato conforme a importância

- Estabeleça a comunicação entre os departamentos de manutenção e operações

Reduza o MTTR

Aumente a utilização da mão de obra e os intervalos de manutenção

80%

de redução no tempo ocioso do caminhão

Sistema usado: DISPATCH FMS

Região: Rússia

Mercadoria: Diamante

Desafio de mineração

Quando o equipamento fica inesperadamente inativo, os custos de manutenção podem disparar, em grande parte como resultado da utilização ineficiente da mão de obra. Sem dados de telemetria para solucionar a falha do componente, sua equipe de manutenção gasta um tempo valioso e desnecessário tentando diagnosticar o problema.

O tempo gasto em marcha lenta conta para as horas de funcionamento do seu equipamento. Se a sua equipe abordar a manutenção por horas de utilização, em vez da condição do componente, essas horas de inatividade contribuem para uma manutenção desnecessária.

Como resolvemos

-

Sistema de gerenciamento de frotas DISPATCH

Reduza o tempo ocioso para minimizar a manutenção desnecessária

- Reduza o tempo ocioso com o módulo IdleMonitor

- Melhore as comunicações em tempo real através do FastFeedback (ponte entre o setor de manutenção e de operações)

- Resolva defeitos, que frequentemente resultam em falhas recorrentes de componentes, com os módulos de lista de verificação PreStart e de defeitos

-

Sistema de gerenciamento de manutenção MineCare

Identifique rapidamente a causa raiz da falha para maximizar a utilização da mão de obra

-

- Monitoramento baseado em condições e alarmes definidos pelo usuário para identificar previamente componentes com falha

- Melhore o tempo de ferramenta para os técnicos

- Inspecione o equipamento e solucione problemas remotamente

- Forneça aos técnicos os conhecimentos e as informações necessárias para resolver problemas rapidamente antes de entrar no campo

- Determine da melhor maneira se um caminhão precisa ou não ser desligado

<

-

-

- Reduza o tempo de deslocamento em toda a operação

-

li>Automatize a solução de problemas para reduzir o tempo de reparo e padronizar a resposta

-

Minimize a manutenção não agendada

Elimine paradas não planejadas

25%

Redução na manutenção não agendada

Sistema usado: MineCare

Região: Austrália

Mercadoria: Carvão

Desafio de mineração

A manutenção não agendada pode custar de três a dez vezes a quantia como manutenção agendada. A falha de ativos pode complicar muitas atividades a jusante, muitas vezes resultando em fechamento de estradas de transporte, atraso de equipamentos e reatribuição de recursos reativos.

As paradas de equipamentos e a manutenção não agendada que se segue podem ser resultado de defeitos de componentes, mau uso por parte do operador ou colisões entre veículos resultantes de interações de baixa velocidade em áreas congestionadas.

Como resolvemos

-

Sistema de gerenciamento de manutenção MineCare

Monitore as condições dos componentes para identificar falhas previamente na escala PF

- Transição para uma abordagem de manutenção proativa através do monitoramento da condição dos componentes, em vez de horas de operação

- Agende a manutenção com base na gravidade da condição

- Concentre-se nas condições que envolvem defeitos inesperados de componentes

- Estabeleça alarmes personalizados e definidos pelo usuário para monitorar parâmetros além da resposta do OEM.

- Identifique possíveis problemas de componentes antes dos alertas típicos de “falha funcional”

- Identifique a causa raiz das falhas para evitar sua recorrência

- Transição para uma abordagem de manutenção proativa através do monitoramento da condição dos componentes, em vez de horas de operação

-

Sistema de gerenciamento de frotas DISPATCH

Minimize as paradas de equipamentos resultantes de condições climáticas adversas ou mau uso por parte do operador

- Incentive os operadores a inspecionar visualmente os componentes críticos antes de iniciar qualquer tarefa por meio da lista de verificação PreStart

- Os itens de pré-início com falha são convertidos em “defeitos” e imediatamente comunicados ao seu departamento de manutenção

- O setor de manutenção pode agendar reparos para o próximo ciclo de manutenção preventiva ou chamar o equipamento para reparo imediato conforme a importância

- Atribua dinamicamente unidades para neutralizar as restrições climáticas

- Adicione unidades de transporte ao circuito para compensar caminhões lentos em rampas e estradas geladas

- Redirecione as unidades para rotas mais seguras

- Minimize o uso indevido por parte do operador com comunicações automatizadas e em tempo real que transmitem diretamente aos operadores após ações ofensivas

- Identifique sobrecargas do caminhão, excesso de velocidade do equipamento e outras condições que causam desgaste desnecessário

- Minimize as paradas de equipamentos e a manutenção não planejada resultante da fragmentação de pneus ao informar quedas de pedras em estradas de transporte

- Designe automaticamente a equipe auxiliar para eliminas as quedas e resolver rapidamente o problema

- Incentive os operadores a inspecionar visualmente os componentes críticos antes de iniciar qualquer tarefa por meio da lista de verificação PreStart

Melhore a vida útil dos pneus

Reduza os danos nos pneus e a manutenção associada

69-104%

de aumento nas horas de operação do caminhão como resultado da melhoria do gerenciamento de pneus

Sistema usado: DISPATCH FMS e MineCare

Região: Brasil

Mercadoria: Ouro e Prata

Desafio de mineração

Os danos aos pneus são provavelmente um modo de falha comum em sua mina, e muitas vezes resultam em tempo de inatividade desnecessário do equipamento. A fragmentação de pneus ocorrerá principalmente como resultado da reversão dos operadores de caminhão para o ressalto da bancada como uma indicação de posicionamento correto de carregamento ou como resultado de quedas de pedras em suas estradas de transporte.

A delaminação dos pneus frequentemente resulta do calor excessivo dos pneus, contribuindo para falhas adicionais. Estradas irregulares e sobrecarga dos caminhões também podem agregar estresse desnecessário nos pneus, muitas vezes causando sua falha prematura e afetando sua eficiência de mineração.

Como resolvemos

-

Sistema de gerenciamento de frotas DISPATCH

Reatribua caminhões com base nos limites de TKPH e possibilite uma eliminação mais rápida de quedas de pedras

- Dê aos operadores a oportunidade de relatar quedas de pedras em estradas de transporte por meio do módulo de gerenciamento de pneus (módulo opcional)

- O módulo de tarefas auxiliares permite que os expedidores atribuam imediatamente tarefas de limpeza para dar suporte às equipes para uma remediação mais rápida

- A interface de suspensão integrada registra os casos em que o pneu passa por estradas irregulares

- O Gerenciamento ativo de pneus (módulo opcional) interage com os sistemas de monitoramento de pneus para mitigar a falha prematura dos pneus

- Atribua caminhões a rotas mais curtas ou diretamente para a loja de pneus quando a TKPH atingir os limites

- Reduza o desgaste desnecessário dos pneus como resultado do excesso de velocidade com o módulo de Gerenciamento de velocidade (módulo opcional)

- Dê aos operadores a oportunidade de relatar quedas de pedras em estradas de transporte por meio do módulo de gerenciamento de pneus (módulo opcional)

-

Sistema de Manobra Orientada ProVision

Elimine a necessidade de reverter para o ressalto da bancada, orientando ativamente os operadores para a localização de carga correta

- Oriente automaticamente os operadores de caminhão para a posição correta de carregamento, eliminando a necessidade de retroceder todo o trajeto até a face

- Visores intuitivos orientam ativamente os operadores, em tempo real, ao reverter em direção à escavadeira

- Elimine as suposições dos operadores de escavadeiras quanto à localização do centro da carroceria do caminhão, garantindo cargas posicionadas mais uniformemente

- Oriente automaticamente os operadores de caminhão para a posição correta de carregamento, eliminando a necessidade de retroceder todo o trajeto até a face

-

Sistema de gerenciamento de manutenção MineCare

Identifique condições adversas da estrada através de alarmes definidos pelo usuário

- Identifique a deterioração das condições da estrada através do estabelecimento de alarmes definidos pelo usuário que associam automaticamente as localizações no poço

- Rastreie locais de alarme na exibição do mapa de Notificação de Entrada ou através de relatórios “em tempo real” para identificar áreas problemáticas na estrada

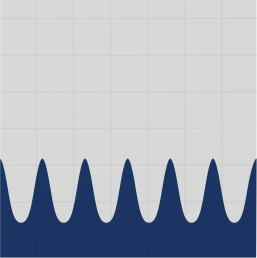

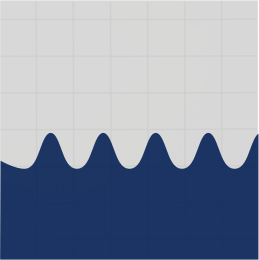

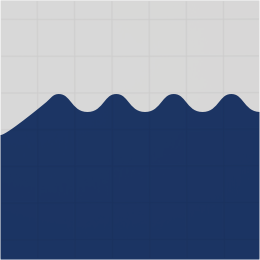

Sustente o Seu Valor: O Panorama

Aproveite toda a plataforma IntelliMine para realmente maximizar o seu valor, sustentar suas melhorias e crescer ao longo do tempo. Cada sistema e serviço se baseia em outro, fornecendo mais valor e melhorias de processos do que você pode obter com apenas uma tecnologia.

Sem IntelliMine

Com a Implantação do IntelliMine

Com Pacote de Atendimento ao Cliente

Com Serviços de Valor Agregado

*O CAS foi projetado para reduzir o risco de certos acidentes por meio de apresentação de avisos visuais e sonoros ao motorista sobre uma colisão em potencial. O CAS tem limitações não consegue notificar sobre todos os acidentes iminentes. O CAS não substitui uma condução correta, segura e prudente. Dirija cuidadosamente sempre e não dependa da tecnologia para impedir uma colisão. O CAS é ativado somente em determinadas circunstâncias e pode não ser ativado em todas as situações de condução, condições do tempo ou condições da estrada. Desse modo, nunca espere por um aviso de colisão. O motorista é sempre responsável pela condução correta do veículo e por manter a distância e a velocidade corretas, mesmo quando o CAS é usado. O não seguimento destas instruções poderá resultar em ferimentos graves ou morte.